वर्तमान में, खराद व्यापक रूप से जाना जाता है। इसके निर्माण का इतिहास 700 ई. में शुरू होता है। पहले मॉडल लकड़ी के काम के लिए इस्तेमाल किए गए थे, 3 सदियों बाद धातुओं के साथ काम करने के लिए एक मशीन बनाई गई थी।

पहला उल्लेख

700 के दशक में ए.डी. एक इकाई बनाई गई थी जो आंशिक रूप से एक आधुनिक खराद जैसा दिखता है। इसके पहले सफल प्रक्षेपण का इतिहास वर्कपीस के रोटेशन की विधि द्वारा लकड़ी के प्रसंस्करण से शुरू होता है। स्थापना का एक भी हिस्सा धातु से नहीं बना था। इसलिए, ऐसे उपकरणों की विश्वसनीयता कम होती है।

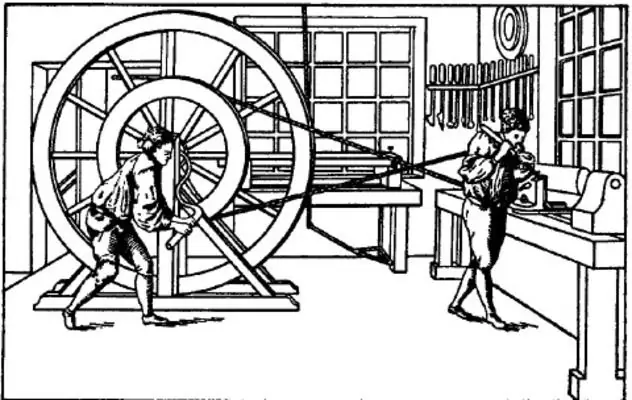

उस समय खराद की दक्षता कम होती थी। संरक्षित चित्रों और चित्रों के अनुसार उत्पादन का इतिहास बहाल किया गया है। वर्कपीस को खोलने के लिए 2 मजबूत प्रशिक्षुओं की आवश्यकता थी। परिणामी उत्पादों की सटीकता अधिक नहीं है।

स्थापनाओं के बारे में जानकारी, एक खराद की याद ताजा करती है, इतिहास 650 ईसा पूर्व का है। इ। हालांकि, इन मशीनों में केवल सामान्य रूप से प्रसंस्करण का सिद्धांत था - रोटेशन विधि। बाकी नोड्स आदिम थे।वर्कपीस को शब्द के सही अर्थों में गति में सेट किया गया था। दास श्रम का प्रयोग किया जाता था।

12वीं शताब्दी में बनाए गए मॉडलों में पहले से ही एक ड्राइव की झलक थी और वे एक पूर्ण उत्पाद प्राप्त कर सकते थे। हालाँकि, अभी तक कोई उपकरण धारक नहीं थे। इसलिए, उत्पाद की उच्च सटीकता के बारे में बात करना जल्दबाजी होगी।

पहले मॉडल का उपकरण

एक पुराने खराद ने वर्कपीस को केंद्रों के बीच जकड़ दिया। केवल कुछ चक्करों के लिए हाथों से घुमाव किया गया था। कटौती एक स्थिर उपकरण के साथ की गई थी। एक समान प्रसंस्करण सिद्धांत आधुनिक मॉडलों में मौजूद है।

वर्कपीस के रोटेशन के लिए एक ड्राइव के रूप में, कारीगरों ने इस्तेमाल किया: जानवर, उत्पाद के लिए रस्सी से बंधे तीर के साथ एक धनुष। कुछ कारीगरों ने इन उद्देश्यों के लिए एक प्रकार की जल मिल का निर्माण किया। लेकिन कोई महत्वपूर्ण प्रदर्शन सुधार नहीं हुआ।

पहले खराद में लकड़ी के हिस्से थे, और जैसे-जैसे नोड्स की संख्या बढ़ी, डिवाइस की विश्वसनीयता खो गई। मरम्मत की जटिलता के कारण जल उपकरणों ने जल्दी से अपनी प्रासंगिकता खो दी। केवल 14वीं शताब्दी तक सबसे सरल ड्राइव दिखाई देने लगी, जिसने प्रसंस्करण प्रक्रिया को बहुत सरल बना दिया।

शुरुआती एक्ट्यूएटर्स

खराद के आविष्कार से लेकर उस पर सबसे सरल ड्राइव तंत्र के कार्यान्वयन तक कई शताब्दियां बीत चुकी हैं। आप इसकी कल्पना वर्कपीस के शीर्ष पर फ्रेम पर बीच में तय किए गए पोल के रूप में कर सकते हैं। ओचेपा का एक सिरा एक रस्सी से बंधा होता है जिसे वर्कपीस के चारों ओर लपेटा जाता है। दूसरा पैर पेडल के साथ तय किया गया है।

इस तंत्र ने सफलतापूर्वक काम किया, लेकिन आवश्यक प्रदान नहीं कर सकाप्रदर्शन। ऑपरेशन का सिद्धांत लोचदार विरूपण के नियमों पर बनाया गया था। जब पेडल दबाया गया, तो रस्सी तनावग्रस्त हो गई, पोल मुड़ा हुआ था और महत्वपूर्ण तनाव का अनुभव हुआ। बाद वाले को कार्यपीस में स्थानांतरित कर दिया गया, इसे गति में स्थापित किया गया।

उत्पाद को 1 या 2 मोड़ने के बाद, पोल को छोड़ दिया गया और फिर से झुक गया। एक पेडल के साथ, मास्टर ने ओचे के निरंतर संचालन को विनियमित किया, जिससे वर्कपीस को लगातार घूमने के लिए मजबूर होना पड़ा। उसी समय, हाथ लकड़ी के प्रसंस्करण के उपकरण में व्यस्त थे।

यह सरलतम तंत्र मशीनों के निम्नलिखित संस्करणों द्वारा विरासत में मिला था जिनमें पहले से ही एक क्रैंक तंत्र था। 20 वीं शताब्दी की यांत्रिक सिलाई मशीनों में बाद में एक समान ड्राइव डिजाइन था। खरादों पर, एक क्रैंक की मदद से, उन्होंने एक दिशा में एक समान गति हासिल की।

गुरु की एकसमान गति के कारण सही बेलनाकार आकार के उत्पाद प्राप्त होने लगे। केवल एक चीज गायब थी नोड्स की कठोरता: केंद्र, उपकरण धारक, ड्राइव तंत्र। कटर के धारक लकड़ी के बने होते थे, जिसके कारण प्रसंस्करण के दौरान वे सिकुड़ जाते थे।

लेकिन, सूचीबद्ध कमियों के बावजूद, गोलाकार भागों का भी उत्पादन संभव हो गया। धातुकर्म अभी भी एक कठिन प्रक्रिया थी। घूर्णन द्वारा नरम मिश्र धातु भी वास्तविक मोड़ के आगे नहीं झुके।

मशीन टूल्स के डिजाइन में एक सकारात्मक विकास प्रसंस्करण में बहुमुखी प्रतिभा का परिचय था: विभिन्न व्यास और लंबाई के वर्कपीस पहले से ही एक मशीन पर संसाधित किए गए थे। यह समायोज्य धारकों और केंद्रों द्वारा हासिल किया गया था। हालांकि, बड़े विवरण के लिए महत्वपूर्ण की आवश्यकता हैरोटेशन को लागू करने के लिए विज़ार्ड की भौतिक लागत।

कई शिल्पकारों ने कच्चा लोहा और अन्य भारी सामग्री से बने चक्का को अनुकूलित किया है। जड़ता और गुरुत्वाकर्षण बल के प्रयोग से हैंडलर के काम में आसानी हुई। हालाँकि, औद्योगिक पैमाने को हासिल करना अभी भी मुश्किल था।

धातु के पुर्जे

मशीन टूल्स के आविष्कारकों का मुख्य कार्य नोड्स की कठोरता को बढ़ाना था। तकनीकी पुन: उपकरण की शुरुआत वर्कपीस को जकड़ने वाले धातु केंद्रों का उपयोग थी। बाद में, स्टील के पुर्जों से बने गियर पहले ही पेश किए जा चुके थे।

धातु के पुर्जों ने स्क्रू-कटिंग मशीन बनाना संभव बनाया। नरम धातुओं के प्रसंस्करण के लिए कठोरता पहले से ही पर्याप्त थी। व्यक्तिगत इकाइयों में धीरे-धीरे सुधार किया गया:

- रिक्त धारक, जिसे बाद में मुख्य इकाई कहा जाता है - धुरी;

- शंक्वाकार स्टॉप लंबाई के साथ स्थिति बदलने के लिए समायोज्य तंत्र से लैस थे;

- धातु उपकरण धारक के आविष्कार के साथ खराद का काम आसान हो गया, लेकिन उत्पादकता बढ़ाने के लिए निरंतर चिप निकासी की आवश्यकता थी;

- कच्चा लोहे के बिस्तर ने संरचना की कठोरता को बढ़ा दिया, जिससे काफी लंबाई के भागों को संसाधित करना संभव हो गया।

धातु की गांठों की शुरूआत के साथ, वर्कपीस को खोलना अधिक कठिन हो जाता है। आविष्कारकों ने मानव शारीरिक श्रम को खत्म करने के लिए एक पूर्ण ड्राइव बनाने के बारे में सोचा। ट्रांसमिशन सिस्टम ने योजना को पूरा करने में मदद की। स्टीम इंजन को पहले वर्कपीस को घुमाने के लिए अनुकूलित किया गया था। इससे पहले एक पानी का इंजन लगा था।

काटने की गति की एकरूपताउपकरण एक हैंडल का उपयोग करके एक कीड़ा गियर द्वारा किया गया था। इसके परिणामस्वरूप भाग की एक साफ सतह बन गई। विनिमेय ब्लॉकों ने खराद पर सार्वभौमिक कार्य का एहसास करना संभव बना दिया। सदियों से यंत्रीकृत संरचनाओं में सुधार हुआ है। लेकिन आज तक, नोड्स के संचालन का सिद्धांत पहले आविष्कारों पर आधारित है।

वैज्ञानिक आविष्कारक

वर्तमान में, खराद खरीदते समय पहले तकनीकी विशिष्टताओं का विश्लेषण किया जाता है। वे प्रसंस्करण, आयाम, कठोरता, उत्पादन गति में मुख्य संभावनाएं प्रदान करते हैं। इससे पहले, नोड्स के आधुनिकीकरण के साथ, मापदंडों को धीरे-धीरे पेश किया गया था, जिसके अनुसार मॉडल की एक दूसरे के साथ तुलना की गई थी।

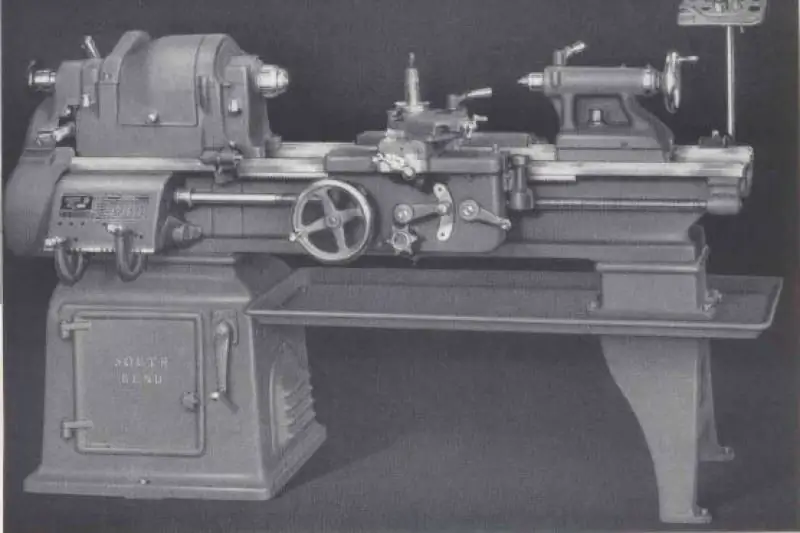

मशीनों के वर्गीकरण ने किसी विशेष मशीन की पूर्णता की डिग्री का आकलन करने में मदद की। एकत्रित आंकड़ों का विश्लेषण करने के बाद, पीटर द ग्रेट के समय के घरेलू आविष्कारक आंद्रेई नार्तोव ने पिछले मॉडल को अपग्रेड किया। उनके दिमाग की उपज एक वास्तविक मशीनीकृत मशीन थी जो आपको रोटेशन के पिंडों, कटे हुए धागों के विभिन्न प्रकार के प्रसंस्करण करने की अनुमति देती है।

नार्तोव के डिजाइन में एक प्लस चल केंद्र के रोटेशन की गति को बदलने की क्षमता थी। उन्होंने विनिमेय गियर ब्लॉक भी प्रदान किए। मशीन और डिवाइस की उपस्थिति एक आधुनिक साधारण खराद TV3, 4, 6 से मिलती-जुलती है। आधुनिक मशीनिंग केंद्रों में समान इकाइयाँ होती हैं।

18वीं शताब्दी में एंड्री नार्तोव ने सेल्फ प्रोपेल्ड कैलीपर को दुनिया के सामने पेश किया। लीड स्क्रू ने टूल के एकसमान मूवमेंट को ट्रांसमिट किया। अंग्रेजी आविष्कारक हेनरी मौडस्ले ने अपनी प्रस्तुत कीसदी के अंत तक एक महत्वपूर्ण नोड का संस्करण। इसके डिजाइन में, कुल्हाड़ियों की गति की गति में परिवर्तन लेड स्क्रू के अलग-अलग थ्रेड पिच के कारण किया गया था।

मुख्य गांठ

लट्ठे 3डी भागों को मोड़ने के लिए आदर्श होते हैं। आधुनिक मशीन के अवलोकन में मुख्य घटकों के पैरामीटर और विशेषताएं शामिल हैं:

- बिस्तर - मुख्य भारित तत्व, मशीन का फ्रेम। टिकाऊ और कठोर मिश्र धातुओं से निर्मित, पर्लाइट का मुख्य रूप से उपयोग किया जाता है।

- समर्थन - घूर्णन उपकरण शीर्ष या एक स्थिर उपकरण संलग्न करने के लिए एक द्वीप।

- स्पिंडल - वर्कपीस होल्डर के रूप में कार्य करता है। मुख्य शक्तिशाली घूर्णन गाँठ।

- अतिरिक्त इकाइयां: बॉल स्क्रू, स्लाइडिंग कुल्हाड़ियों, स्नेहन तंत्र, शीतलक आपूर्ति, कार्य क्षेत्र से एयर ब्लीडर, कूलर।

एक आधुनिक खराद में परिष्कृत नियंत्रण इलेक्ट्रॉनिक्स और एक मोटर से युक्त ड्राइव सिस्टम होते हैं, जो अक्सर एक सिंक्रोनस होता है। अतिरिक्त विकल्प आपको कार्य क्षेत्र से चिप्स निकालने, उपकरण को मापने, दबाव में शीतलक की आपूर्ति सीधे कट क्षेत्र में करने की अनुमति देते हैं। उत्पादन के कार्यों के लिए मशीन के यांत्रिकी को व्यक्तिगत रूप से चुना जाता है, और उपकरण की लागत भी इस पर निर्भर करती है।

कैलीपर में बॉल स्क्रू (बॉल स्क्रू पेयर) पर लगे बियरिंग्स को रखने के लिए नोड होते हैं। इसके अलावा, स्लाइडिंग गाइड के संपर्क के लिए तत्व उस पर लगे होते हैं। आधुनिक मशीनों में स्नेहन की आपूर्ति स्वतः हो जाती है, टैंक में इसका स्तर नियंत्रित रहता है।

पहले लाठों में, हरकतउपकरण एक व्यक्ति द्वारा किया गया था, उसने इसके आंदोलन की दिशा को चुना। आधुनिक मॉडलों में, सभी जोड़तोड़ नियंत्रक द्वारा किए जाते हैं। इस तरह की गाँठ के आविष्कार में कई शताब्दियाँ लगीं। इलेक्ट्रॉनिक्स ने प्रसंस्करण क्षमताओं का बहुत विस्तार किया है।

प्रबंधन

हाल ही में, सीएनसी धातु के खराद व्यापक हो गए हैं - संख्यात्मक नियंत्रण के साथ। नियंत्रक काटने की प्रक्रिया को नियंत्रित करता है, कुल्हाड़ियों की स्थिति की निगरानी करता है, निर्धारित मापदंडों के अनुसार आंदोलन की गणना करता है। मेमोरी समाप्त भाग के बाहर निकलने तक, काटने के कई चरणों को संग्रहीत करती है।

सीएनसी मेटल लैथ में प्रोसेस विज़ुअलाइज़ेशन हो सकता है, जो टूल के चलने से पहले लिखित प्रोग्राम की जांच करने में मदद करता है। पूरे कट को वस्तुतः देखा जा सकता है और कोड त्रुटियों को समय पर ठीक किया जा सकता है। आधुनिक इलेक्ट्रॉनिक्स एक्सल लोड को नियंत्रित करता है। सॉफ़्टवेयर के नवीनतम संस्करण आपको टूटे हुए टूल की पहचान करने की अनुमति देते हैं।

टूलहोल्डर पर टूटे हुए इंसर्ट को नियंत्रित करने की पद्धति सामान्य ऑपरेशन के दौरान और जब आपातकालीन सीमा पार हो जाती है, तो अक्ष के लोड कर्व की तुलना करने पर आधारित है। कार्यक्रम में ट्रैकिंग होती है। मूल्यों को डिजिटाइज़ करने की क्षमता वाले ड्राइव सिस्टम या पावर सेंसर द्वारा नियंत्रक को विश्लेषण के लिए जानकारी प्रदान की जाती है।

स्थिति सेंसर

इलेक्ट्रॉनिक्स वाली पहली मशीनों में चरम स्थितियों को नियंत्रित करने के लिए माइक्रोस्विच के साथ सीमा स्विच थे। बाद में, प्रोपेलर पर एन्कोडर लगाए गए। वर्तमान में, उच्च-सटीक शासकों का उपयोग किया जाता है जो खेल के कुछ माइक्रोन को माप सकते हैं।

सर्कुलर सेंसर और रोटेशन एक्सिस से लैस। धुरी विधानसभा को नियंत्रित किया जा सकता है। चालित उपकरण द्वारा किए गए मिलिंग कार्यों को लागू करने के लिए यह आवश्यक है। बाद वाले को अक्सर बुर्ज में बनाया जाता था।

उपकरण अखंडता को इलेक्ट्रॉनिक जांच का उपयोग करके मापा जाता है। वे कटिंग चक्र शुरू करने के लिए एंकर पॉइंट ढूंढना भी आसान बनाते हैं। प्रोब प्रसंस्करण के बाद भाग की प्राप्त आकृति की ज्यामिति को माप सकता है और स्वचालित रूप से सुधार करता है जो कि पुन: परिष्करण में शामिल है।

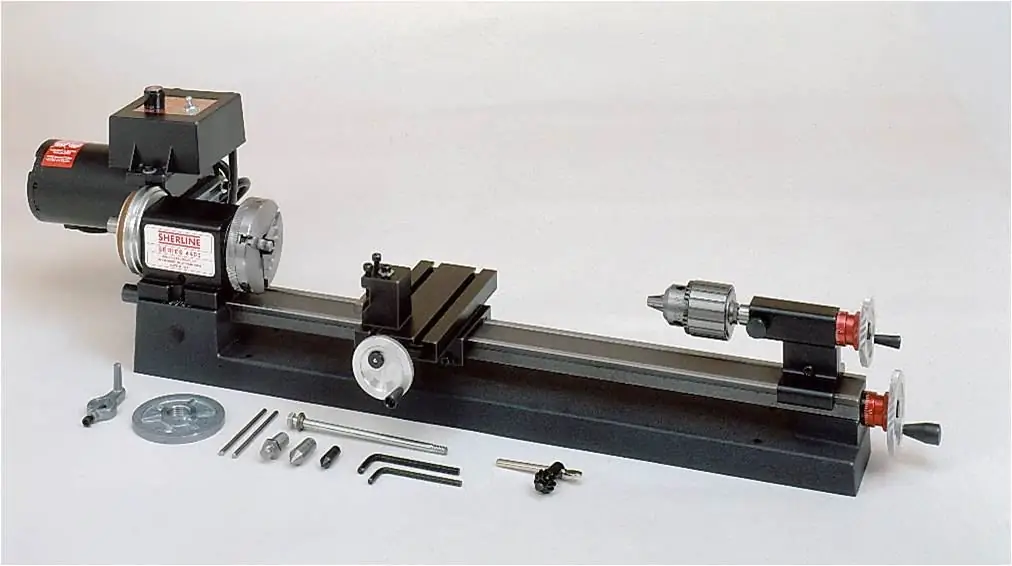

सबसे सरल आधुनिक मॉडल

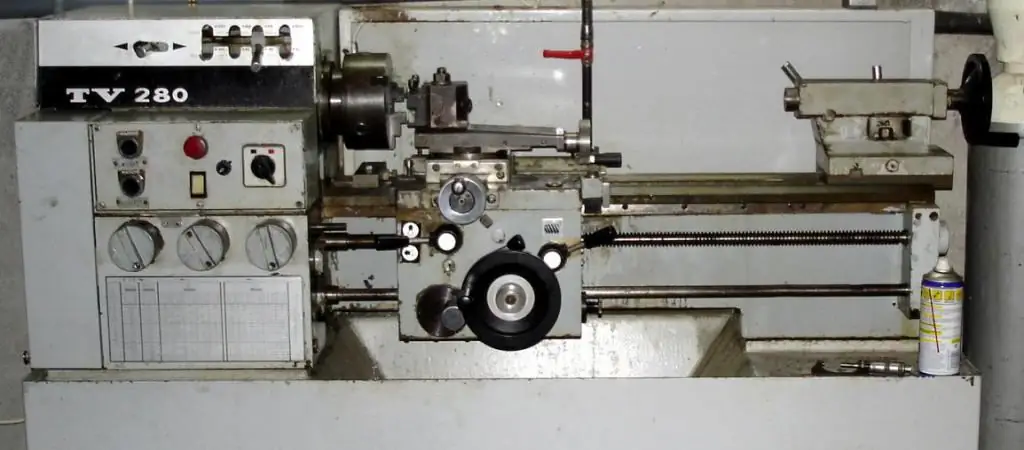

टीवी 4 खराद सरलतम ड्राइव तंत्र के साथ एक प्रशिक्षण मॉडल है। सभी नियंत्रण मैनुअल हैं।

हैंडल:

- घूर्णन की धुरी के सापेक्ष उपकरण की स्थिति को समायोजित करें;

- थ्रेडिंग की दिशा दाएं या बाएं सेट करें;

- मुख्य ड्राइव की गति को बदलने के लिए उपयोग किया जाता है;

- धागे की पिच निर्धारित करें;

- उपकरण के अनुदैर्ध्य आंदोलन को शामिल करें;

- नोड्स को बन्धन के लिए जिम्मेदार हैं: टेलस्टॉक और इसके क्विल्स, हेड्स विथ इंसीजर।

फ्लाईव्हील नोड्स को हिलाते हैं:

- टेलस्टॉक क्विल;

- अनुदैर्ध्य गाड़ी।

डिजाइन कार्य क्षेत्र के लिए एक प्रकाश सर्किट प्रदान करता है। सुरक्षात्मक स्क्रीन के रूप में एक सुरक्षा स्क्रीन श्रमिकों को चिप्स से बचाती है। मशीन का डिज़ाइन कॉम्पैक्ट है, जो इसे कक्षाओं, सर्विस रूम में उपयोग करने की अनुमति देता है।

TV4 स्क्रू-कटिंग लेथ एक साधारण हैसंरचनाएं, जहां एक पूर्ण धातु प्रसंस्करण संरचना के सभी आवश्यक घटक प्रदान किए जाते हैं। स्पिंडल गियरबॉक्स के माध्यम से संचालित होता है। उपकरण को एक यांत्रिक फ़ीड के समर्थन पर रखा गया है, जो एक स्क्रू जोड़ी द्वारा संचालित है।

आकार

धुरी एक अतुल्यकालिक मोटर द्वारा संचालित होती है। अधिकतम वर्कपीस आकार व्यास में हो सकता है:

- अगर कैलिपर पर मशीनिंग हो तो 125 मिमी से अधिक नहीं;

- बिस्तर पर मशीनिंग किए जाने पर 200 मिमी से अधिक नहीं।

केंद्रों में जकड़े हुए वर्कपीस की लंबाई 350 मिमी से अधिक नहीं है। इकट्ठे मशीन का वजन 280 किलोग्राम है, अधिकतम स्पिंडल गति 710 आरपीएम है। यह घूर्णी गति परिष्करण के लिए निर्णायक है। 50 हर्ट्ज की आवृत्ति के साथ 220वी नेटवर्क से बिजली की आपूर्ति की जाती है।

मॉडल की विशेषताएं

TV4 मशीन का गियरबॉक्स वी-बेल्ट ट्रांसमिशन द्वारा स्पिंडल मोटर से जुड़ा है। स्पिंडल पर, रोटेशन को बॉक्स से गियर की एक श्रृंखला के माध्यम से प्रेषित किया जाता है। मुख्य मोटर को चरणबद्ध करके वर्कपीस के रोटेशन की दिशा आसानी से बदल दी जाती है।

गिटार का उपयोग स्पिंडल से कैलीपर्स में रोटेशन को स्थानांतरित करने के लिए किया जाता है। 3 फ़ीड दरों को स्विच करना संभव है। तदनुसार, तीन अलग-अलग प्रकार के मीट्रिक धागे काटे जाते हैं। लीड स्क्रू सुचारू और एकसमान यात्रा सुनिश्चित करता है।

हैंडल हेडस्टॉक के प्रोपेलर जोड़ी के रोटेशन की दिशा निर्धारित करते हैं। हैंडल फ़ीड दरें भी निर्धारित करते हैं। कैलीपर केवल अनुदैर्ध्य दिशा में चलता है। असेंबली को मशीन के नियमों के अनुसार मैन्युअल रूप से लुब्रिकेट किया जाना चाहिए। दूसरी ओर, गियर उस स्नान से ग्रीस लेते हैं जिसमें वे काम करते हैं।

मशीन परमैन्युअल रूप से काम करने की क्षमता। इसके लिए चक्का का उपयोग किया जाता है। रैक और पिनियन रैक और पिनियन के साथ मेल खाते हैं। बाद वाले को फ्रेम में बोल्ट किया गया है। यह डिज़ाइन, यदि आवश्यक हो, मशीन के मैन्युअल नियंत्रण को शामिल करने की अनुमति देता है। टेलस्टॉक क्विल को स्थानांतरित करने के लिए एक समान हैंडव्हील का उपयोग किया जाता है।