विभिन्न डिजाइनों में धातुओं का प्रभावी ढंग से उपयोग करने के लिए यह जानना जरूरी है कि वे कितने मजबूत हैं। कठोरता धातुओं और मिश्र धातुओं की सबसे अधिक गणना की जाने वाली गुणवत्ता विशेषता है। इसके निर्धारण के लिए कई विधियाँ हैं: ब्रिनेल, रॉकेल, सुपर-रॉकवेल, विकर्स, लुडविक, शोर (मोनोट्रॉन), मार्टेंस। लेख रॉकवेल भाइयों की विधि पर विचार करता है।

विधि क्या है

रॉकवेल विधि कठोरता के लिए सामग्री के परीक्षण की एक विधि है। अध्ययन के तहत तत्व के लिए, संकेतक की कठोर नोक की प्रवेश गहराई की गणना की जाती है। इस मामले में, प्रत्येक कठोरता पैमाने के लिए भार समान रहता है। आमतौर पर यह 60, 100 या 150 kgf होता है।

अध्ययन में संकेतक टिकाऊ सामग्री या हीरे के शंकु की गेंदें हैं। उनके पास एक गोल नुकीला सिरा और एक 120-डिग्री शीर्ष कोण होना चाहिए।

इस विधि को सरल और शीघ्रता से प्रतिलिपि प्रस्तुत करने योग्य पाया गया है। जो इसे अन्य तरीकों पर एक फायदा देता है।

इतिहास

वियना के शोध प्रोफेसर लुडविग ने सबसे पहले शोध के लिए इंडेंटर के इस्तेमाल का प्रस्ताव रखासामग्री में प्रवेश करके और सापेक्ष गहराई की गणना करके कठोरता। उनकी विधि का वर्णन 1908 के कृति डाई केगेलप्रोब में किया गया है।

इस पद्धति में कमियां थीं। भाइयों ह्यूग और स्टेनली रॉकवेल ने एक नई तकनीक का प्रस्ताव रखा जिसने माप प्रणाली की यांत्रिक अपूर्णता (बैकलैश और सतह दोष, सामग्री और भागों के संदूषण) की त्रुटियों को समाप्त कर दिया। प्रोफेसरों ने एक कठोरता परीक्षक का आविष्कार किया - एक उपकरण जो पैठ की सापेक्ष गहराई को निर्धारित करता है। इसका उपयोग स्टील बॉल बेयरिंग का परीक्षण करने के लिए किया जाता था।

ब्रिनेल और रॉकवेल के तरीकों से धातुओं की कठोरता का निर्धारण वैज्ञानिक समुदाय में ध्यान देने योग्य है। लेकिन ब्रिनेल विधि हीन थी - यह धीमी थी और कठोर स्टील्स के लिए इसका उपयोग नहीं किया गया था। इस प्रकार, इसे एक विनाशकारी परीक्षण विधि नहीं माना जा सकता है।

फरवरी 1919 में, कठोरता परीक्षक को 1294171 नंबर के तहत पेटेंट कराया गया था। इस समय, रॉकवेल ने एक बॉल बेयरिंग कंपनी के लिए काम किया।

सितंबर 1919 में, स्टेनली रॉकवेल ने कंपनी छोड़ दी और न्यूयॉर्क राज्य चले गए। वहां उन्होंने उपकरण में सुधार के लिए एक आवेदन प्रस्तुत किया, जिसे स्वीकार कर लिया गया। 1921 तक नए उपकरण का पेटेंट कराया गया और सुधार किया गया।

1922 के अंत में, रॉकवेल ने एक ताप उपचार संयंत्र की स्थापना की जो अभी भी कनेक्टिकट में संचालित होता है। 1993 से इंस्ट्रोन कॉर्पोरेशन का हिस्सा।

विधि के फायदे और नुकसान

हर कठोरता गणना पद्धति अद्वितीय है और किसी न किसी क्षेत्र में लागू होती है। ब्रिनेल और रॉकवेल कठोरता के तरीकेबुनियादी हैं।

विधि के कई फायदे हैं:

- उच्च कठोरता प्रयोगों की संभावना;

- परीक्षण के दौरान मामूली सतह क्षति;

- सरल विधि जिसमें इंडेंटेशन व्यास की माप की आवश्यकता नहीं होती है;

- परीक्षण प्रक्रिया काफी तेज है।

खामियां:

- ब्रिनेल और विकर्स कठोरता परीक्षकों की तुलना में, रॉकवेल विधि पर्याप्त सटीक नहीं है;

- नमूना सतह को सावधानीपूर्वक तैयार करना चाहिए।

रॉकवेल पैमाने की संरचना

रॉकवेल विधि द्वारा धातुओं की कठोरता का परीक्षण करने के लिए केवल 11 तराजू निकाले गए हैं। उनका अंतर टिप और भार के अनुपात में है। टिप न केवल एक हीरे का शंकु हो सकता है, बल्कि एक गोले के रूप में कार्बाइड और टंगस्टन या कठोर स्टील के मिश्र धातु की एक गेंद भी हो सकती है। स्थापना में तय की गई टिप को पहचानकर्ता कहा जाता है।

तराजू को आमतौर पर लैटिन वर्णमाला के अक्षरों से दर्शाया जाता है: ए, बी, सी, डी, ई, एफ, जी, एच, के, एन, टी।

ताकत परीक्षण मुख्य पैमानों के साथ किए जाते हैं - ए, बी, सी:

- स्केल ए: 60 किग्रा भार वाले हीरे के शंकु के साथ परीक्षण। पद - एचआरए। इस तरह के परीक्षण पतली कठोर सामग्री (0.3-0.5 मिमी) के लिए किए जाते हैं;

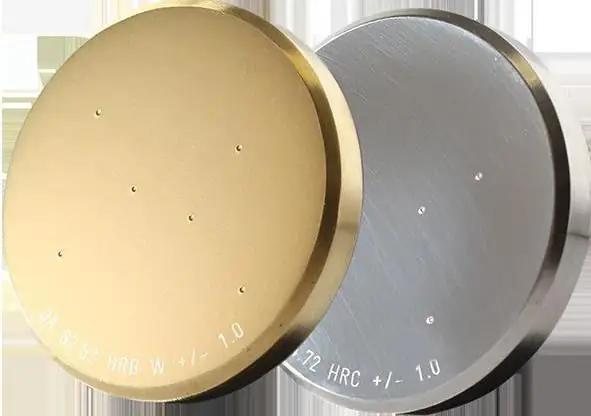

- स्केल बी: 100 किग्रा स्टील बॉल टेस्ट। पद - एचआरबी। एनाल्ड माइल्ड स्टील और अलौह मिश्र धातुओं पर परीक्षण किए जाते हैं;

- स्केल सी: 150 किलोग्राम शंकु परीक्षण। पदनाम - एचआरसी। मध्यम कठोर धातुओं, कठोर और टेम्पर्ड स्टील या परतों के लिए परीक्षण किए जाते हैं जिनकी मोटाई 0.5 मिमी से अधिक नहीं होती है।

विधि द्वारा कठोरतारॉकवेल को आमतौर पर पैमाने के तीसरे अक्षर (उदाहरण के लिए, एचआरए, एचआरसी) के साथ एचआर निरूपित किया जाता है।

गणना का फॉर्मूला

सामग्री की कठोरता टिप की प्रवेश गहराई को प्रभावित करती है। परीक्षण वस्तु जितनी कठिन होगी, पैठ उतनी ही कम होगी।

किसी सामग्री की कठोरता को संख्यात्मक रूप से निर्धारित करने के लिए, एक सूत्र की आवश्यकता होती है। इसके गुणांक पैमाने पर निर्भर करते हैं। माप त्रुटि को कम करने के लिए, मुख्य और प्रारंभिक (10 किग्रा) भार के आवेदन के समय इंडेंटर की प्रवेश गहराई में सापेक्ष अंतर को स्वीकार करना चाहिए।

रॉकवेल कठोरता माप पद्धति में सूत्र का उपयोग शामिल है: एचआर=एन- (एच-एच) / एस, जहां अंतर एच-एच लोड के तहत इंडेंटर की सापेक्ष प्रवेश गहराई को दर्शाता है (प्रारंभिक और मुख्य), मान है मिमी में गणना N, s स्थिरांक हैं, वे विशिष्ट पैमाने पर निर्भर करते हैं।

रॉकवेल कठोरता परीक्षक

कठोरता परीक्षक रॉकवेल विधि द्वारा धातुओं और मिश्र धातुओं की कठोरता को निर्धारित करने के लिए एक उपकरण है। यह एक हीरे के शंकु (या गेंद) और सामग्री के साथ एक उपकरण है जिसमें शंकु को प्रवेश करना चाहिए। प्रभाव बल को समायोजित करने के लिए एक भार भी जोड़ा जाता है।

समय संकेतक प्रदर्शित करता है। प्रक्रिया दो चरणों में होती है: पहले, 10 किग्रा के बल के साथ दबाव डाला जाता है, फिर मजबूत किया जाता है। अधिक दबाने के लिए, एक शंकु का उपयोग किया जाता है, कम के लिए, एक गेंद।

परीक्षण सामग्री क्षैतिज रूप से रखी गई है। हीरा उस पर लीवर के साथ उतारा जाता है। सुचारू रूप से उतरने के लिए, डिवाइस ऑयल शॉक एब्जॉर्बर वाले हैंडल का उपयोग करता है।

मुख्य लोड समय आमतौर पर होता हैसामग्री के आधार पर 3 से 6 सेकंड है। परीक्षण के परिणाम उपलब्ध होने तक प्रीलोड को बनाए रखा जाना चाहिए।

सूचक का बड़ा तीर दक्षिणावर्त चलता है और प्रयोग के परिणाम को दर्शाता है।

अभ्यास में सबसे लोकप्रिय ऐसे रॉकवेल कठोरता परीक्षक मॉडल हैं:

- स्थिर उपकरण "मेट्रोटेस्ट" मॉडल "ITR", उदाहरण के लिए, "ITR-60/150-M"।

- Qness GmbH मॉडल Q150R।

- स्थिर स्वचालित उपकरण TIME Group Inc मॉडल TH300।

टेस्ट पद्धति

शोध के लिए सावधानीपूर्वक तैयारी की आवश्यकता है। रॉकवेल विधि द्वारा धातुओं की कठोरता का निर्धारण करते समय, नमूने की सतह दरार और तराजू के बिना साफ होनी चाहिए। यह लगातार जांचना महत्वपूर्ण है कि क्या लोड सामग्री की सतह पर लंबवत रूप से लगाया गया है, और क्या यह टेबल पर स्थिर है।

शंकु को धक्का देते समय छाप कम से कम 1.5 मिमी और गेंद को धक्का देते समय - 4 मिमी से अधिक होनी चाहिए। प्रभावी गणना के लिए, नमूना मुख्य भार को हटाने के बाद इंडेंटर की प्रवेश गहराई से 10 गुना अधिक मोटा होना चाहिए। साथ ही एक सैंपल के कम से कम 3 टेस्ट किए जाने चाहिए, जिसके बाद रिजल्ट का एवरेज होना चाहिए।

परीक्षण चरण

प्रयोग के सकारात्मक परिणाम और एक छोटी सी त्रुटि के लिए आपको उसके आचरण के क्रम का पालन करना चाहिए।

द्वारा कठोरता का निर्धारण करने की विधि पर प्रयोग के चरणरॉकवेल:

- पैमाने का चुनाव निर्धारित करें।

- आवश्यक इंडेंटर स्थापित करें और लोड करें।

- डिवाइस की स्थापना और नमूने को सही करने के लिए दो परीक्षण (परिणामों में शामिल नहीं) प्रिंट करें।

- संदर्भ खंड को इंस्ट्रूमेंट टेबल पर रखें।

- प्रीलोड (10 किग्रा) का परीक्षण करें और स्केल को रीसेट करें।

- मुख्य भार लागू करें, अधिकतम परिणामों की प्रतीक्षा करें।

- लोड हटाएं और डायल पर प्राप्त मूल्य को पढ़ें।

विनियम बड़े पैमाने पर उत्पादों का परीक्षण करते समय एक नमूने के परीक्षण की अनुमति देते हैं।

जो सटीकता को प्रभावित करेगा

कोई भी टेस्ट कराते समय कई बातों का ध्यान रखना जरूरी होता है। रॉकवेल कठोरता का पता लगाने की भी अपनी विशेषताएं हैं।

ध्यान देने योग्य कारक:

- टेस्ट पीस की मोटाई। प्रयोग के नियमों द्वारा एक नमूने का उपयोग करने के लिए मना किया गया है जो टिप की प्रवेश गहराई से दस गुना से कम है। यानी अगर पैठ की गहराई 0.2 मिमी है, तो सामग्री कम से कम 2 सेमी मोटी होनी चाहिए।

- नमूने पर प्रिंट के बीच की दूरी होनी चाहिए। यह निकट प्रिंट के केंद्रों के बीच तीन व्यास है।

- शोधकर्ता की स्थिति के आधार पर डायल पर प्रयोग के परिणामों में संभावित परिवर्तन को ध्यान में रखना चाहिए। यानी रिजल्ट की रीडिंग एक नजरिए से की जानी चाहिए.

परीक्षणों में यांत्रिक गुणताकत

रॉकवेल कठोरता विधि द्वारा सामग्री की ताकत विशेषताओं और कठोरता परीक्षण के परिणामों से संबंधित और अन्वेषण करें, डेविडेंकोव एन.एन., मार्कोवेट्स एमपी और अन्य जैसे भौतिक वैज्ञानिकों द्वारा प्राप्त किए गए थे।

इंडेंटेशन हार्डनेस टेस्ट के परिणामों के अनुसार, यील्ड स्ट्रेंथ की गणना के तरीके लागू होते हैं। इस संबंध की गणना उच्च क्रोमियम स्टेनलेस स्टील्स के लिए की जाती है जो कई ताप उपचारों से गुजरे हैं। डायमंड इंडेंटर का उपयोग करते समय औसत विचलन मान केवल +0.9% था।

कठोरता से संबंधित सामग्री के अन्य यांत्रिक गुणों को निर्धारित करने के लिए भी शोध चल रहा है। उदाहरण के लिए, तन्य शक्ति (या तन्य शक्ति), वास्तविक फ्रैक्चर प्रतिरोध और सापेक्ष संकुचन।

कठोरता निर्धारित करने के वैकल्पिक तरीके

कठोरता मापना केवल रॉकवेल विधि से ही संभव नहीं है। प्रत्येक विधि के मुख्य बिंदुओं और उनके अंतरों पर विचार करें। स्टेटिक लोड टेस्ट:

- अध्ययन के नमूने। रॉकेल और विकर्स विधियां अपेक्षाकृत नरम और उच्च शक्ति सामग्री का परीक्षण करना संभव बनाती हैं। ब्रिनेल विधि को 650 HBW तक की कठोरता के साथ नरम धातुओं का अध्ययन करने के लिए डिज़ाइन किया गया है। सुपर-रॉकवेल विधि कम भार पर कठोरता परीक्षण की अनुमति देती है।

- गोस्ट। रॉकवेल विधि GOST 9013-59, ब्रिनेल विधि - 9012-59, विकर्स विधि - 2999-75, शोर विधि - GOST 263-75, 24622-91, 24621-91, ASTM D2240, ISO 868-85 का अनुपालन करती है।

- दुरोमीटर। रॉकवेल और शोर शोधकर्ताओं के उपकरण सरल हैंउपयोग और छोटे आकार। विकर्स उपकरण बहुत पतले और छोटे नमूनों पर परीक्षण की अनुमति देता है।

निकोलेव वर्टिकल इम्पैक्ट टेस्टर, शॉपर और बाउमन स्प्रिंग डिवाइस और अन्य का उपयोग करके मार्टेल, पोल्डी की विधि के अनुसार गतिशील दबाव में प्रयोग किए गए।

कठोरता को खुजलाने से भी नापा जा सकता है। इस तरह के परीक्षण एक बार्ब फ़ाइल, मोंटर्स, हैंकिंस, बीरबाम माइक्रोकैरेक्टराइज़र और अन्य का उपयोग करके किए गए थे।

अपनी कमियों के बावजूद, उद्योग में कठोरता परीक्षण के लिए रॉकवेल पद्धति का व्यापक रूप से उपयोग किया जाता है। यह प्रदर्शन करना आसान है, मुख्य रूप से इस तथ्य के कारण कि माइक्रोस्कोप के तहत प्रिंट को मापना और सतह को पॉलिश करना आवश्यक नहीं है। लेकिन साथ ही, यह विधि ब्रिनेल और विकर्स के प्रस्तावित अध्ययनों की तरह सटीक नहीं है। विभिन्न तरीकों से मापी जाने वाली कठोरता की निर्भरता होती है। अर्थात्, रॉकवेल प्रभावी इकाइयों को ब्रिनेल इकाइयों में परिवर्तित किया जा सकता है। विधायी स्तर पर, एएसटीएम ई-140 जैसे नियम हैं जो कठोरता मूल्यों की तुलना करते हैं।